Elektropolieren

OBERFLÄCHENPOLITUR

FÜR SMD-SCHABLONEN

Elektropolierte Druckschablonen

Für das optimale

Druckergebnis

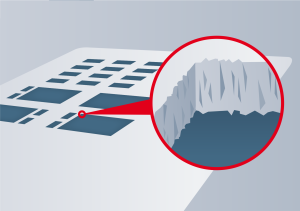

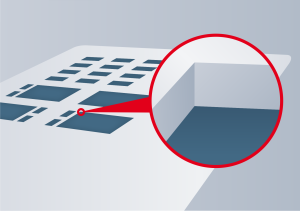

Beim Laserschneiden von SMD-Schablonen entstehen Schmelzrückstände an den Innenwandungen der Öffnungen, die die Qualität des Druckergebnisses beeinträchtigen können.

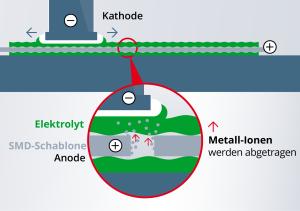

Elektrochemisches Polieren und Entgraten (Elektropolieren) verbessert in einem Arbeitsgang eine Reihe von Eigenschaften metallischer Oberflächen. Die Mikrorauigkeit der Schablonenoberfläche wird deutlich reduziert. Die Öffnungswandungen werden geglättet und feinste Grate entfernt.

Für besonders feine Anwendungen reicht die Standardoberflächenbehandlung (beidseitiges Bürsten) nicht aus. In diesen Fällen ist eine Oberflächenvereedelung durch Elektropolieren und/oder Nanoveredelung empfehlenswert.

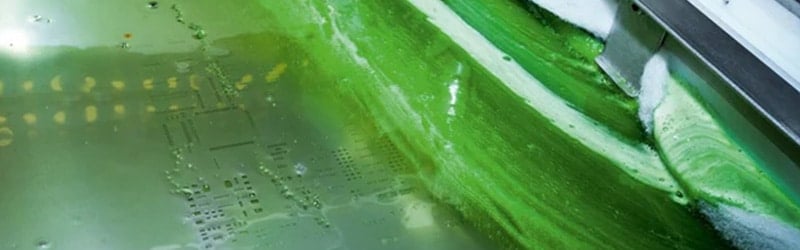

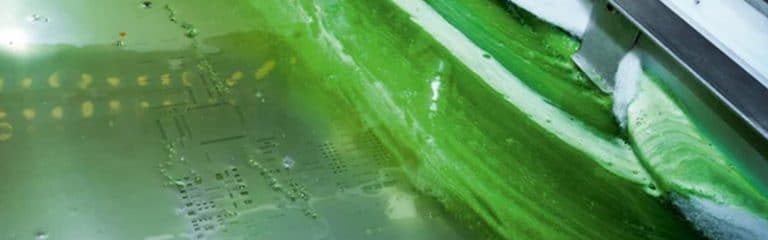

eigens für Photocad entwickelte Elektopoliturmaschine der Firma Poligrat

Automatischer Poliervorgang in geschlossener Kammer

Elektropolitur

Veredelung

eigens entwickelt

Als einziger Hersteller in Deutschland verfügt Photocad mit der Elektropolieranlage vom Typ Poligrat EP110, L250-25 über ein automatisches System zur elektrochemischen Oberflächenbearbeitung von SMD-Schablonen.

Bei der von der Firma Poligrat eigens für Photocad entwickelten Anlage erfolgt der Poliervorgang in einer geschlossenen Kammer, gesteuert von einer Siemens CNC-Steuerung. Verglichen mit dem herkömmlichen Elektropolieren von Hand wird die Arbeitssicherheit erheblich verbessert. Außerdem garantiert die Automatisierung eine gleichbleibend hohe Qualität.

Für ein optimales Ergebnis des Lotpastendrucks bei hohen Anforderungen empfehlen wir die Kombination beider Verfahren der Oberflächenveredlung ‒ Elektropolieren und Nanobeschichtung.

Elektropolieren

das

Verfahren

Phase 1

Phase 2

Ergebnis

Vorteile des Elektropolierens:

- Elektropolieren wirkt nur im Mikrobereich, ohne Formen und Makrostrukturen zu verändern, dadurch ist die SMD-Schablone keiner mechanischer oder thermischer Belastung ausgesetzt

- Die Qualität des Lotpastendrucks wird gesteigert, da durch die glatten Wandungen ein verbessertes Auslöseverhalten der Lotpaste erzielt wird

- Die Schablone ist leichter zu reinigen

- Die Ergebnisse sind mit hoher Genauigkeit reproduzierbar

FAQ

Diese Art der Oberflächenveredelung eignet sich besonders für feine Anwendungen und kleinste Bauteile. Daher bieten wir das Elektropolieren von SMD-Schablonen bei der Auswahl der Produktlinien ADVANCED und PERFORMANCE an.

Bei einfachen Anwendungen ist die Standardoberflächenbehandlung (beidseitiges Bürsten) ausreichend. Das Verfahren des Elektropolierens kommt bei feinen Strukturen zum Einsatz. Höchste Anforderungen erfordern zusätzlich die Nanoveredelung. Zur Übersicht